Informazioni generiche

- Indirizzo

Viale I Maggio, 8 | 20068 Peschiera Borromeo MI

- Telefono e Fax

+39.02.55308392

+39.02.55308393 - Codice Fiscale e Partita IVA

11529040153

FAQ101: I gruppi rotanti di continuità possono essere forniti in MT?

Si. Hitec ha una particolare esperienza con gli impianti in MT (oltre 130 gruppi venduti per un totale di oltre 260 MVA), che normalmente vengono utilizzati nei seguenti casi:

FAQ102: Il mancato avviamento del motore diesel è una criticità per i gruppi rotanti di continuità?

Si tratta di un falso problema in quanto se i motori diesel e l’impianto di alimentazione non hanno guasti il motore PARTE, come dimostrato dai milioni di motori diesel in funzione nel mondo. In realtà capita con una CERTA FREQUENZA che i diesel utilizzati nei gruppi elettrogeni di emergenza all’occorrenza non partano. La spiegazione è molto semplice e riconducibile a:

E volete sapere la mia spiegazione? È molto semplice e diretta: si tratta SEMPRE DI RIDURRE I COSTI !!!!!!!!!! a cui però va aggiunta anche un po’ di superficialità!!!!!!!!! Noi invece curiamo con attenzione quasi “maniacale” questo problema, in quanto, tutto compreso, l’aumento dei costi per progettare e realizzare questi sottosistemi secondo le REGOLE DELL’ARTE è modesto rispetto al costo totale dell’impianto. Per approfondire il problema scaricare la Nota Tecnica n°105 “sicurezza dell’avviamento dei motori diesel”

FAQ103: I gruppi rotanti di continuità sono più cari rispetto agli UPS statici a livello di investimento iniziale?

Vorrei riformulare la domanda come segue: gli impianti con i gruppi rotanti sono più cari rispetto a quelli con gli UPS statici? Si fa infatti molto spesso l’errore di confrontare il costo di singoli componenti di un impianto e non dell’impianto nel suo complesso. Ciò premesso la risposta è abbastanza semplice in quanto la convenienza di usare i rotanti cresce con l’aumentare della potenza richiesta e del livello di affidabilità richiesto. Con potenze elevate ed elevati livelli di ridondanza i rotanti risultano più convenienti.

FAQ104: Quale è il rendimento dei gruppi rotanti di continuità rispetto agli statici?

Per fare un confronto corretto bisogna parlare del rendimento dell’impianto e non di quello dei singoli componenti. Hitec nel fornire i livelli di rendimento si riferisce SEMPRE al rendimento complessivo definito come rapporto tra la potenza in uscita e quella di entrata dell’impianto. Nel caso di sistemi ridondati bisogna tener presente che i singoli gruppi lavorano con livelli di carico molto bassi (talvolta inferiori al 50% del valore nominale) e quindi è importante tener presente che i gruppi Hitec di maggior potenza (> 1200 kVA ) possono essere forniti con un dispositivo (ESOMODE) che permette di migliorare l’efficienza del gruppo quando lavora con bassi carichi

FAQ105: L’installazione dei rotanti è più complessa rispetto a quella degli statici?

Se ci riferiamo all’impianto nel suo complesso la risposta è decisamente NO!!!! Un impianto con i rotanti ha meno componenti ed è elettricamente più robusto. I problemi di installazione meccanica di un gruppo rotante sono praticamente identici a quelli di un gruppo elettrogeno (installazione del diesel e degli impianti asserviti: espulsione gas di scarico, circuito di raffreddamento del motore, sistema di alimentazione del gasolio, ecc). C’è, in realtà, una differenza che talvolta rende più complessa l’installazione di un rotante e precisamente il LIVELLO DI AFFIDABILITÀ con cui viene realizzato l’impianto. Talvolta infatti l’installazione dei gruppi elettrogeni è realizzata con livelli di affidabilità inferiori (sempre per ragioni di costo!!)… ma non bisogna però dimenticare che il livello di affidabilità di un impianto è condizionato da quello del componente con il livello più basso!!!

FAQ106: La manutenzione di un rotante è più complessa rispetto a uno statico?

Se ci riferiamo all’impianto nel suo complesso la risposta è decisamente NO!!!! Oltre al fatto che il numero di sistemi asserviti è minore, la manutenzione preventiva programmata dei nostri impianti viene gestita completamente da ATME, quindi un unico fornitore, un unico contratto ecc. Anche a livello costi, A PARITÀ DI LIVELLO DI SERVIZIO, siamo più interessanti specialmente per il fatto che con i rotanti non c’è il costo della manutenzione, della sostituzione e dello SMALTIMENTO!!!!!!!! delle batterie, che sono un “rifiuto speciale e pericoloso”.

FAQ107: Qual è il comportamento dei rotanti in caso di terremoti? Dopo gli ultimi disastri il problema sta diventando molto caldo...

Dobbiamo fare una distinzione tra il modulo di potenza (PGM) di Hitec e i quadri e gli impianti asserviti: I PGM Hitec sono progettati e costruiti sopportare le notevoli accelerazioni: sul laterale che sul verticale. Per quanto riguarda i quadri e gli impianti asserviti è comunque possibile raggiungere i livelli sopraindicati per il PGM… È solo un problema di costi d’installazione.

FAQ108: I gruppi rotanti di continuità avviano il motore diesel dopo ogni disturbo di tensione con conseguenti usure ecc.?

Si tratta di una leggenda metropolitana!! I gruppi Hitec hanno un dispositivo DSR (Diesel Start Reduction) che in presenza di buchi di tensione riduce il numero di avviamenti. Vorrei ricordare che comunque, nell’arco dell’anno, un motore diesel deve essere avviato e lavorare con carico per un certo numero di volte, secondo quanto indicato dagli stessi costruttori.

FAQ109: I gruppi rotanti di continuita‘ possono essere considerati una ’‘sorgente specificamente idonea per l’alimentazione di riserva e di sicurezza, secondo quanto previsto dalla norma CEI 64/8,sezione 710, articolo 710.562.2.1’’, senza bisogno di ulteriori apparecchiature?

ASSOLUTAMENTE SI. I DRUPS Hitec sono anche riconosciuti come alimentazione di sicurezza no break secondo ISO 8528-12:

FAQ110: I gruppi rotanti possono essere installati in container da esterno?

Si. È una soluzione molto frequente e ATME può offrire una vasta gamma di soluzioni PERSONALIZZATE, sia per il livello di insonorizzazione, che per la configurazione d’impianto. SEGNALATECI IL VOSTRO PROBLEMA e studieremo una soluzione personalizzata. In Italia abbiamo anche un impianto di oltre 10 000 kVA con 6 gruppi in CONTAINER SUPERSILENZIATI (52 dB(A) a 1 m in funzionamento DIESEL) !!!!!!!! da sentire per credere!!!!

FAQ111: Si possono realizzare soluzioni indoor con elevati livelli di insonorizzazione?

Si. Vi invitiamo a contattarci!

FAQ112: Se si installano i gruppi rotanti di continuità, è necessario installare anche i rifasatori?

Nel caso di impianti con DRUPS, i rifasatori non devono essere installati, infatti la combinazione tra una induttanza e una macchina sincrona separa anche il fattore di potenza lato carico da quello lato rete. Nei DRUPS la macchina sincrona produce tutta la potenza reattiva assorbita dal carico e quindi non c’è trasporto di potenza reattiva tra la rete e il sistema DRUPS. In queste condizioni il fattore di potenza del gruppo rotante di continuità è leggermente inferiore a 1.

FAQ113: La potenza nominale di un gruppo rotante di continuità è una potenza continua?

Bisogna distinguere la modalità di funzionamento. In servizio normale (rete presente) la potenza viene fornita dalla rete e quindi la risposta è si. In funzionamento di emergenza (assenza di rete) la potenza viene fornita dal motore diesel e quindi è in funzione della sua taratura, che normalmente è in prima power (PRP secondo ISO 8528) e quindi servizio continuo con carichi variabili. Nel caso di DC, quando è richiesta una potenza continua per la classificazione Tier, bisogna farne specifica richiesta.

FAQ114: Quale è la vita utile di un gruppo rotante di continuità?

Molto elevata, oltre i 25 anni.

FAQ115: Come si comportano i gruppi HITEC in condizioni di corto circuito?

La risposta è un po’ complessa in quanto i valori variano secondo le versioni e la potenza del gruppo, ma possiamo sintetizzarla come segue: Corto circuito a monte: la tensione di alimentazione del carico ha un transitorio entro i limiti della curva CMBA, con una durata < 1 s. La componente della corrente di guasto proveniente dal DRUPS è < a 2 In. Corto circuito a valle: la tensione di alimentazione del carico ha un transitorio ± 10% nelle macchine < 1600 kVA e ± 15÷20% nelle macchine con taglia superiore, con una durata <1 s. Per maggiori approfondimenti, vi invitiamo a contattarci.

FAQ116: Come si raffreddano i gruppi HITEC?

Le macchine elettriche dei DRUPS (macchina sincrona e unità cinetica) vengono raffreddate per ventilazione. Per i motori diesel vengono utilizzati elettroventilatori (installabili all’interno del locale macchina o in alternativa all’esterno) o scambiatori acqua/acqua. Questa notevole flessibilità d’installazione, permette di trovare una soluzione PERSONALIZZATA in base alle le specifiche esigenze del cliente.

FAQ117: Avete esperienza nell‘alimentazione di DC Tier IV secondo l’UPTIME INSTITUTE?

Si. Hitec ha realizzato l’alimentazione di diversi impianti Tier IV certificati da UPTIME INSTITUTE. Se desiderate ulteriori informazioni, contattateci.

FAQ118: Ogni quanto tempo consigliate di cambiare l’olio motore?

Hitec raccomanda di sostituire l’olio motore nei diesel ogni anno, in linea con quanto suggerito dai costruttori di motori. Anche se il funzionamento del motore è di emergenza, bisogna ricordare sostanzialmente che l’olio motore è a contatto con l’aria ambiente e quindi:

In un DRUPS il motore viene avviato e prende carico in tempi molto brevi per cui viene previsto un sistema di prelubrificazione ciclica e quindi è importante che l’olio motore sia sempre nelle migliori condizioni. Si ricorda che la vita attesa di un gruppo rotante di continuità è di oltre 25 anni e quindi la manutenzione a cui è regolarmente sottoposto deve essere di ottima qualità.

FAQ119: Quante volte all’anno deve essere fermato un gruppo e per quante ore?

Le operazioni di manutenzione preventiva programmata prevedono 2 fermate all’anno per la manutenzione minore e quella maggiore con un fermo macchina rispettivamente di circa 6 ore e 8 ore. Si segnala che fra le operazioni previste è compresa la pulizia del gruppo e delle macchine elettriche che funzionano in continuo e sono raffreddate per ventilazione. Il flusso dell’aria è notevole e non è sottoposto a filtraggio, con conseguente deposito di polvere e altri inquinanti in sala macchine e sul gruppo.

FAQ120: Le operazioni di manutenzione prevedono anche della "manutenzione predittiva"?

Sì. Fra le operazioni standard ricordiamo la rilevazione delle vibrazioni che viene effettuata secondo un protocollo preciso durante la manutenzione maggiore (una volta all’anno). Queste rilevazioni vengono inviate a Hitec che ha sviluppato un sofisticato programma che segnala la eventuale necessità di sostituzione dell’unità cinetica entro i sei mesi seguenti, in modo da poter eseguire l’operazione durante il successivo intervento programmato, al fine di ridurre al minimo il fermo macchina.

FAQ121: Ritenete opportuno collaudare le singole macchine a piena potenza in occasione del collaudo finale dell’impianto o ritenete sufficiente il collaudo effettuato in fabbrica?

Hitec suggerisce di ricollaudare ciascuna macchina a piena potenza durante il collaudo finale dell’impianto. Si tratta di una REGOLA DELL’ARTE da rispettare visto l’elevato livello di affidabilità richiesto per questo tipo di impianti. Il collaudo in fabbrica si riferisce ai singoli componenti e quindi non è estendibile automaticamente all’impianto nel suo complesso. Per fare un esempio nei motori diesel di queste dimensioni gli impianti relativi all’evacuazione dei gas di scarico e al raffreddamento motore vengono eseguiti in cantiere durante i lavori di installazione. A nostro parere un collaudo a piena potenza è vivamente raccomandato.

FAQ122: I gruppi rotanti di continuità sono ancora non ben conosciuti in Italia. Avete maturato sufficiente esperienza con questo tipo di macchine? Quali sono le Vostre installazioni più importanti in Italia?

Per ovvi motivi di riservatezza non posso citare il nome dei clienti ed il luogo di installazione, comunque posso fornire i seguenti dati relativi ai nostri più grandi clienti in Italia. Cliente Unita’ Ospedaliera-Universitaria xxx: con due power stations:

Cliente xxx: DC con 3 -power stations

Cliente xxx: DC con 1 power stations

FAQ123: Quali sono gli MTBF di un gruppo rotante di continuità?

I valori cambiano a seconda delle configurazioni. Riportiamo i seguenti valori a titolo di esempio:

FAQ124: Quali sono le caratteristiche elettriche degli interruttori del vostro quadro di potenza?

Le caratteristiche degli interruttori in un quadro di potenza (MPB) standard sono:

Nel quadro di potenza MPB (di nostra fornitura) possono essere integrate, come optional, delle colonne aggiuntive con altri interruttori richiesti dal cliente per le proprie necessità di impianto.

Scarica le Faq relative ai Gruppi rotanti di continuità rev.26112021

Non esitare a contattarci per qualunque dubbio tecnico/amministrativo

A1: Cosa sono le reti intelligenti (Smart elecrticity grid)?

Le reti tradizionali si basano sull’assunto che in ogni instante il valore dell’energia prodotta deve essere uguale al valore dell’energia utilizzata. Se questo equilibrio viene a mancare ne risente il valore della frequenza di rete, che diminuisce se il valore del carico cresce e aumenta se invece diminuisce il carico.

Le reti intelligenti ottimizzano la distribuzione dell’energia elettrica decentralizzando le centrali di produzione e riducendo le variazioni di frequenza. Si realizza quindi una sinergia con tutte le fonti di produzione per fare fronte al fabbisogno elettrico degli utenti, produttori e consumatori collegati, con una erogazione energetica più proficua, razionale e garantita.

A2: Cosa sono le fonti rinnovabili non programmabili (FRNP)?

Le fonti rinnovabili non programmabili come il solare e l’eolico, sono strettamente connesse a variabili meteorologiche, per cui non è possibile una programmazione in funzione delle esigenze degli utenti.

A3: FRNP e la transizione energetica – Come impattano le smart grid sulla transizione energetica?

Le smart grid rappresentano l’evoluzione del sistema elettrico tradizionale e sono un elemento fondamentale per raggiungere gli obiettivi europei e mondiali di riduzione delle emissioni di gas serra e mantenere l’aumento della temperatura globale sotto i 2 gradi, in quanto permettono di rimpiazzare le fonti di energia più inquinanti con quelle rinnovabili.

A4: Quali sono i principali problemi dell’utilizzo delle FRNP?

Nel settore energetico, per contenere i problemi legati all’approvvigionamento e all’impatto ambientale, è necessario un utilizzo intensivo delle fonti rinnovabili non programmabili (eolica e solare). Spesso la loro integrazione richiede interventi per stabilizzare la rete elettrica tradizionale, in quanto la disponibilità non è normalmente contemporanea alle richieste delle utenze.

Si rende quindi sempre più necessario l’utilizzo di sistemi di accumulo di energia (BESS), che permettono di disaccoppiare, in termini temporali, la disponibilità delle fonti dalla richiesta delle utenze.

B1: Cosa sono i BESS?

I BESS sono apparecchiature elettroniche di potenza dotate di un sistema di accumulo di energia (batterie con elevata capacità di immagazzinamento) in grado di disaccoppiare, in termini temporali, la disponibilità delle fonti dalla richiesta delle utenze.

B2: Dove sono utilizzati i BESS?

I BESS, componente fondamentale nelle reti intelligenti, sono caratterizzati da una vastissima gamma di applicazioni, grazie a un EMS (Energy Management System) sviluppato all’interno di FREQCON, che possono essere sintetizzate in 3 grandi famiglie:

C1: Come sono fatti i BESS FREQCON?

INVERTER BIDIREZIONALE DC/AC (ƞ≥98%)

CONVERTITORE DC/DC (ƞ≥99%)

BATTERIE AL LITIO

SISTEMI AUSILIARI:

C2: A cosa serve il BMS nei BESS?

Il compito dei sistemi di gestione della batteria è quello di garantire l’uso ottimale dell’energia residua presente in una batteria. Per evitare di danneggiare le batterie, i BMS impediscono le scariche profonde e le sovratensioni, che si verificano in caso di una carica estremamente rapida e di una corrente di scarica molto elevata e forniscono anche una funzione di bilanciamento delle singole celle durante le fasi di carica e di scarica.

C3: A cosa serve l’EMS nei BESS FREQCON?

EMS è un sistema di controllo hardware completo del software che gestisce la potenza disponibile in un BESS e decide quando, perché e in quale quantità accumulare o rilasciare energia, al fine di ottimizzare le sue prestazioni generali in base a quanto espressamente richiesto dal cliente.

Il sistema di controllo EMS, sviluppato internamente da FREQCON, è particolarmente flessibile e in grado di gestire un’ampia gamma di applicazioni in BT e MT ed è stato progettato per funzionare in due modalità:

C4: I BESS necessitano di un impianto di aria condizionata?

Sì, per mantenere la temperatura ai livelli di progetto. Elevate temperature accelerano, infatti, l’invecchiamento delle batterie.

C5: I BESS necessitano di un sistema antincendio?

Nei BESS con batterie agli ioni di litio, per ridurre drasticamente il livello di rischio, è consigliato installare un impianto di protezione antincendio comprensivo di sistema di prevenzione, rilevamento e spegnimento automatico, in grado di rilevare prima possibile un malfunzionamento e di sopprimerlo prima che diventi un pericolo (fuga termica, processo irreversibile e distruttivo).

Il livello di rischio incendio è comunque limitato negli impianti stazionari se progettati, costruiti e gestiti a regola d’arte. Nei BESS FREQCON in particolare è ridotto a quello derivante da eventi esterni (innalzamento eccessivo della temperatura, corto circuiti, ecc.) grazie alle loro specifiche caratteristiche costruttive:

D1: Che differenza c’è tra un sistema a batterie al litio e i supercondensatori?

Supercondensatori hanno una modesta densità di energia e una notevole densità di potenza. Una batteria di supercondensatori da 1.000 kW si scarica in 1s.

Batterie al litio hanno una elevata densità di energia e una modesta densità di potenza.

Soluzioni ibride: vengono utilizzate solo in caso di specifiche esigenze del progetto.

D2: Le batterie al litio sono ricaricabili?

Sì, sono batterie secondarie, ossia ricaricabili (accumulatori).

D3: Nella famiglia di batterie al litio i tipi di batterie sono tutti uguali?

No, la famiglia di batterie agli ioni di litio (conosciute anche come batterie al litio, Li-Ion) di tipo ricaricabile, comunemente utilizzate per l’elettronica portatile, per i veicoli elettrici, in applicazioni industriali, militari e aerospaziali. Sono composte oltre al litio da diversi elementi chimici quali: Nichel, Manganese, Cobalto ossido di Nichel, Cobalto, Alluminino, Ferro, Fosfato ecc.

Attualmente le più utilizzate per impieghi industriali stazionari di accumulo sono:

Bisogna tenere presente che la scelta dei materiali con cui sono realizzate le celle, oltre a determinarne le caratteristiche prestazionali, ne condizionano anche il livello di sicurezza.

Le batterie LFP sono quelle che offrono il più alto livello di sicurezza, grazie alla struttura dei materiali e alla minore resistenza interna, che le rendono più refrattarie ai fenomeni di surriscaldamento che possono sfociare nella fuga termica (thermal runaway).

D4: Quali sono i principali parametri che caratterizzano le batterie al litio?

I parametri principali delle varie tipologie di batterie al litio sono:

D5: Le batterie al litio sono sensibili alla temperatura?

Sì, la maggior parte delle batterie sono sensibili al caldo e al freddo. Il calore riduce la durata e il freddo riduce temporaneamente le prestazioni.

D6: Cosa vuol dire classificazione C delle batterie?

La classificazione C è una valutazione della velocità con cui l’energia può essere scaricata/caricata da una batteria. Il valore di C è legato al tempo di scarica/carica dalle seguenti formule:

Batterie al litio: range di C da 0,25 a 20

Al crescere di C aumenta la corrente di carica/scarica e quindi le perdite (calore)

A titolo di esempio una batteria completamente carica da 10Ah fornisce:

D7: Che batterie vengono installate come standard nei BESS FREQCON?

Batterie di elevata qualità LiFePO4 (optional LTO), che sono considerate le più sicure e performanti per impieghi stazionari.

Capacità garantita delle batterie: 10 anni.

Disponibili in tre versioni di C rating:

D8: Ci sono altre tipologie di batterie fornite da FREQCON?

Sì, i BEES EV sono una soluzione ecologica e sostenibile che permette il riutilizzo delle batterie di seconda vita, come quelle automobilistiche (Mercedes, AUDI, ecc.) che, quando non sono più idonee per l’impiego nei veicoli elettrici, sono però ancora utilizzabili per l’accumulo di energia stazionaria.

FREQCON and Mercedes-Benz Energy hanno firmato un “strategic partnership” per l’utilizzo di batterie di seconda vita.

D9: Possono essere utilizzate batterie fornite dal cliente?

Sì, FREQCON è pronta a esaminare la possibilità di utilizzare le batterie fornite dal cliente, in quanto i BESS FREQCON sono stati progettati anche per questo tipo di impiego (BESS CUSTOM).

D10: Nei BESS FREQCON possono essere installate contemporaneamente tipologie diverse di batterie anche fornite dal cliente?

Si.

D11: Cosa si intende per fuga termica?

La fuga termica (thermal runaway) è un processo in cui un incremento di temperatura crea delle condizioni che determinano un ulteriore conseguente aumento di temperatura. Si tratta quindi di un processo inarrestabile in quanto la temperatura aumenta entro pochi millisecondi, portando spesso a un risultato distruttivo.

D12: Quali possono essere le possibili cause della fuga termica nelle batterie a ioni di litio?

La fuga termica viene normalmente provocata da danneggiamenti:

D13: Le batterie al litio per impieghi stazionari sono sicure?

Si può ragionevolmente rispondere di sì, a condizioni che vengano rispettati i 4 fattori chiave di sicurezza:

E1: Come vengono forniti i BESS FREQCON?

FREQCON offre soluzioni customizzate fornite chiavi in mano da 175kW fino a 100MW. In container ISO o in armadi da interno.

E2: Qual è la migliore tipologia di installazione tra quella in container e in armadi da interno?

I vantaggi della soluzione in container di ricevere i BESS FREQCON collaudati in fabbrica, completi di tutti sistemi ausiliari. Si riducono quindi i costi e i tempi di installazione.

E3: Quali container vengono utilizzati da FREQCON per i BESS?

ISO da 20-30-40ft prodotti specificatamente per l’utilizzo nei BESS. FREQCON non utilizza container “marini” adattati.

Scarica le Faq relative a Grid & Storage rev.26112021

Non esitare a contattarci per qualunque dubbio tecnico/amministrativo

A1: Cosa sono i buchi di tensione?

I buchi di tensione sono disturbi caratterizzati da una improvvisa diminuzione dell’ampiezza della tensione (valore efficace) tra 90% e 1% del valore nominale, con un rapido ripristino. Si trasmettono senza attenuazione da AT a BT. Rappresentano il 65% dei disturbi segnalati dagli utenti.

Le microinterruzioni, caratterizzate dal completo annullamento della tensione di alimentazione, sono provocate dai cicli di richiusura rapida (apertura/richiusura) dell’interruttore di linea, per cui la loro durata effettiva tipica varia tra i 300 e 500 ms

A2: I buchi di tensione sono disturbi bidimensionali?

Si, in quanto definiti sia dalla durata che dalla profondità, definita come differenza tra la tensione minima durante il buco e la tensione nominale o dichiarata.

A3: Qual’è la profondità massima dei buchi di tensione che si può compensare?

Gli U-UPS compensano le microinterruzioni (che hanno una tensione residua pari a 0 V) e quindi di conseguenza anche i buchi di tensione di qualsiasi profondità.

A4: Le variazioni di tensione fino al 90% possono essere considerati buchi di tensione?

No.

A5: Questi disturbi sono prevedibili?

No. Si tratta infatti di eventi imprevedibili e ampiamente aleatori con frequenza annuale notevolmente variabile in funzione del tipo di sistema di alimentazione e del punto di osservazione. Per questo motivo la Norma CEI EN 50160 fornisce solo dei valori indicativi.

A6: I buchi di tensione si verificano solo sulla rete trifase?

No, si verificano anche sulla rete monofase in cui possono essere installate apparecchiature sensibili ai buchi.

A7: I disturbi di tensione inferiori a 10ms possono essere considerati buchi di tensione?

No. 10ms è infatti il tempo minimo di valutazione del valore efficace.

B1: Cosa sono gli U-UPS?

Gli U-UPS sono apparecchiature elettroniche di potenza dotate di un sistema di accumulo di energia con supercondensatori e di un software in grado di rilevare in tempi ultraveloci i buchi di tensione e le microinterruzioni. Dopo aver disconnesso la rete, l’U-UPS fornisce la potenza attiva e reattiva necessarie alla loro compensazione.

B2: Quali sono le componenti principali degli U-UPS?

B3: Quali sono le principali caratteristiche degli inverter bidirezionali?

Basati sulla tecnologia degli IGBT ultraveloci sono sempre sincronizzati con la rete e possono operare entro pochi millisecondi per ripristinare la tensione di rete in ampiezza, frequenza e fase uguale a quella precedente il disturbo. Svolgono anche il compito di alimentatore per la ricarica dei supercondensatori

B4: Cosa sono gli IGBT ultraveloci?

Il transistor bipolare a gate isolato (IGBT – Insulated-gate bipolar transistor) è un componente a tre terminali: Gate, Collettore ed Emettitore. Può essere visto come la sintesi delle caratteristiche migliori di un transistor bipolare e di un MOS. L’IGBT è usato come interruttore nelle applicazioni ad alti valori di tensione e corrente.

B5: Quali sono le caratteristiche principali del commutatore statico?

I buchi di tensione vengono rilevati dal sistema di controllo entro 1 ms e il commutatore statico a tiristori FFD (Freqcon Fast Disconnector) disconnette la rete entro 10 ms (zero crossing) per permettere alla potenza attiva e reattiva immessa di stabilizzare l’alimentazione del carico. Questo componente è ridondato ed è munito di un bypass.

C1: Quale è il campo di impiego degli U-UPS?

Gli U-UPS sono i dispositivi ideali per tutte le applicazioni in BT in cui le utenze sono particolarmente sensibili ai buchi di tensione e alle microinterruzioni, che rappresentano la maggior parte delle anomalie segnalate dagli utenti.

Fra le utenze sensibili segnaliamo:

C2: Quali sono le applicazioni industriali degli U-UPS?

Gli U-UPS vengono normalmente installati quando i risparmi che si ottengono compensando questi tipi di disturbi permettono di avere un pay-back interessante.

Essendo delle apparecchiature innovative e di recente introduzione è difficile identificare tutti i loro campi di impiego, comunque, in base all’esperienza acquisita segnaliamo a titolo puramente indicativo le seguenti applicazioni:

C3: Quale è la durata massima delle microinterruzioni e dei buchi di tensione che si può compensare con gli U-UPS FREQCON?

Dipende dai modelli:

C4: Caratteristiche tecniche della compensazione

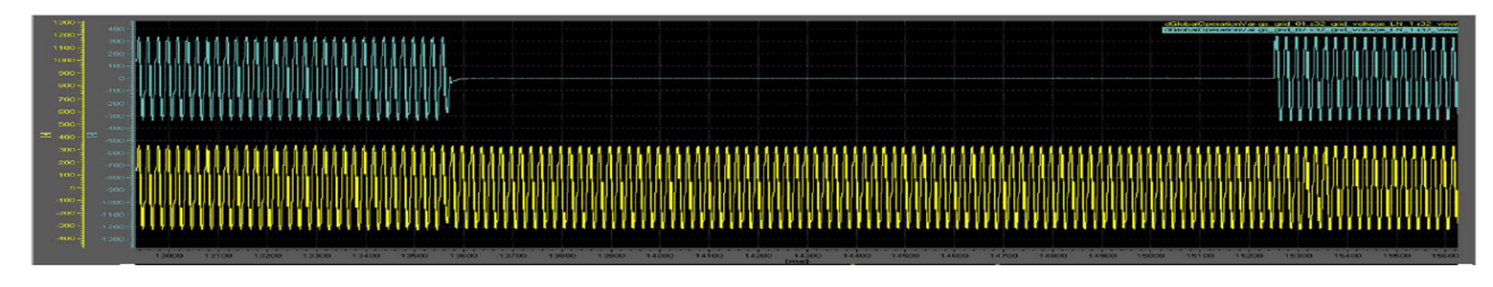

Il grafico mostra la rilevazione di una microinterruzione (tensione a 0 V – grafico blu) e la tensione al carico da proteggere (grafico giallo), che durante il transitorio iniziale rientra entro i limiti di tolleranza previsti dalla Norma IEC 62040-3:2011 Curva 3 e dalla Curva ITI (CBEMA).

C5: Al termine di una microinterruzione il sistema rientra automaticamente in parallelo con la rete?

Si. Al termine del disturbo il sistema si sincronizza rapidamente con la rete e l’inverter inizia a ricaricare i supercondensatori.

C6: Gli U-UPS permettono il controllo e la supervisione da remoto?

Si.

C7: Principali caratteristiche del sistema di misura e controllo

Analizza in continuo la forma d’onda della tensione di rete e, appena i parametri si discostano da quelli di riferimento (livello di intervento), invia immediatamente all’inverter il comando di iniezione di potenza reattiva necessaria per riportare la tensione ai livelli prestabiliti e di potenza attiva per mantenere la frequenza al valore nominale. Il tempo di rilevazione di un buco di tensione varia tra 250 µs e un massimo di 1000 µs, in base alla sua profondità. Buchi più profondi vengono rilevati in tempi più brevi. Al termine del disturbo, il sistema si sincronizza rapidamente con la rete e l’inverter inizia a ricaricare i supercondensatori.

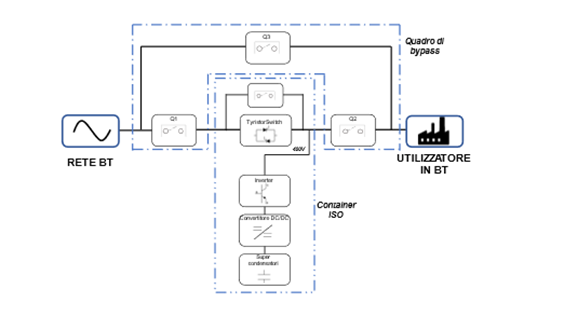

C8: Schema unifilare tipico degli U-UPS

D1: Cosa sono i supercondesatori?

Un supercondensatore (in inglese: supercapacitor) è un particolare condensatore che ha la caratteristica di accumulare una quantità di carica elettrica eccezionalmente grande rispetto ai condensatori tradizionali.

Sono dispositivi di conversione ed accumulo dell’energia caratterizzati da elevate potenze specifiche ed energie di gran lunga superiori rispetto ai condensatori convenzionali. (Wikipedia)

D2: Quale sono le principali caratteristiche dei supercondensatori?

I supercondensatori combinano una elevata capacità di carica/scarica con una altissima densità di potenza, anche se con una relativa bassa densità di energia. Sono il sistema ideale per elevate iniezioni di potenza in tempi ultraveloci.

Hanno una elevata vita attesa (sono in grado di tollerare fino a 1.000.000 cicli di carica/scarica).

D3: Quando si usano i supercondensatori?

I supercondensatori sono prevalentemente utilizzati come accumulatori di energia elettrica. Rispetto alle batterie questi rappresentano il vantaggio di poter essere caricati o scaricati quasi istantaneamente, garantendo così un elevata potenza specifica. Inoltre, hanno un numero di cicli di carica/scarica molto più elevato rispetto agli accumulatori tradizionali. Lo svantaggio più rilevante, sempre rispetto alle batterie, è la bassa energia immagazzinata.

D4: Qual è il tempo minimo di ricarica dei supercondensatori?

Dopo la scarica completa dei supercondensatori il tempo necessario alla loro ricarica per garantire un nuovo intervento è parametrizzabile, anche se normalmente si imposta il tempo di ricarica a 10 s per ridurre la potenza di rete (per ricaricare un sistema da 1MJ è richiesta una ricarica di 100 kW per 10 s).

E1: Tipologia di installazione

Tutti i modelli possono essere forniti in quadri elettrici per l’installazione all’interno di un locale. I gruppi a partire da 500 kW sono forniti anche in container ISO da esterno da 20ft (circa 6 m). Il gruppo da 3000 kW richiede un container da 40 ft (circa 12 metri).

E2: Quali sono le caratteristiche ambientali di riferimento?

Normalmente queste apparecchiature possono lavorare nei seguenti intervalli:

E3: Quale è il compito del quadro di inserimento?

Il quadro permette di mantenere l’alimentazione del carico quando si ritiene opportuno disinserire il gruppo U-UPS, come per esempio durante le manutenzioni.

E4: Gli U-UPS rientrano nel regolamento della Norma CEI 0-13 relativa ai sistemi di accumulo?

NO!!!! la Norma CEI 0-13-V3 prevede esplicitamente che i compensatori statici installati per migliorare la qualità della tensione di rete, se utilizzano supercondensatori, che forniscono energia solo per pochi secondi, non rientrino nel regolamento relativo ai sistemi di accumulo.

F1: Quale è il rendimento di un U-UPS?

Superiore al 99%.

F2: Che tipo di manutenzione richiedono?

Gli U-UPS richiedono un limitato livello di manutenzione. Sono normalmente richiesti 2 interventi all’anno, che comprendono sostanzialmente: ispezioni visive, test funzionali, sostituzione semestrale dei filtri dell’aria in ingresso, sostituzione annuale del liquido refrigerante. In particolare, si deve effettuare ogni 6 mesi una prova di funzionamento che viene inizializzata da remoto dai tecnici Freqcon. Al termine della prova è suggerita una ispezione con una termocamera.

Scarica le Faq relative a U-UPS rev.26112021

Non esitare a contattarci per qualunque dubbio tecnico/amministrativo